Anwendungen der Blechbearbeitung:Sie wird häufig in der Automobilindustrie eingesetzt, da sie zur Herstellung von Karosserien (BIW), Haushaltsgeräten, Flugzeugrümpfen und Tragflächen verwendet wird.

Vor- und Nachteile:

+ niedrige Produktionskosten

+ schneller Prozess

- Hohe Werkzeugkosten

Rohrbiegen: Rohrbiegen ist eine Reihe von Techniken, um gerade Rohre in verschiedene Formen zu biegen. Das Verfahren kann kalt oder warm durchgeführt werden. In der Regel wird Rundmaterial verwendet, aber auch rechteckige Rohre und Leitungen können gebogen werden.

Eine Nachbearbeitung kann erforderlich sein, um Grate zu entfernen. Sie kann auch beim Laser-Rohrschneiden verwendet werden, um Löcher und Formen hinzuzufügen oder die Kanten zu schneiden.

Pressbiegen

Rotationszugbiegen

Rollen

Anwendungen des Rohrbiegens:Es wird im Allgemeinen bei Rohrleitungen für die Gas- und Ölindustrie, Treppengeländern und Schweißkonstruktionen verwendet.

Vor- und Nachteile:

+ Sauber, da keine Schweißnähte zwischen den Rohren vorhanden sind

+ Keine Leckagegefahr

+ Schneller Prozess

+ Niedrige Produktionskosten

- Hohe Werkzeugkosten

CNC-Bearbeitung:CNC-Bearbeitung (Computerized Numerical Controlled Machining) bezeichnet ein Verfahren, bei dem ein Computer die Bewegungsbahn des Bearbeitungswerkzeugs steuert. Dabei kommen verschiedene Bearbeitungstechniken wie Fräsen, Drehen und Bohren zum Einsatz. Verwendete Materialien sind:

• Titan

• Edelstahl

• Aluminium

• Nickel

• Kobalt

• Kupfer

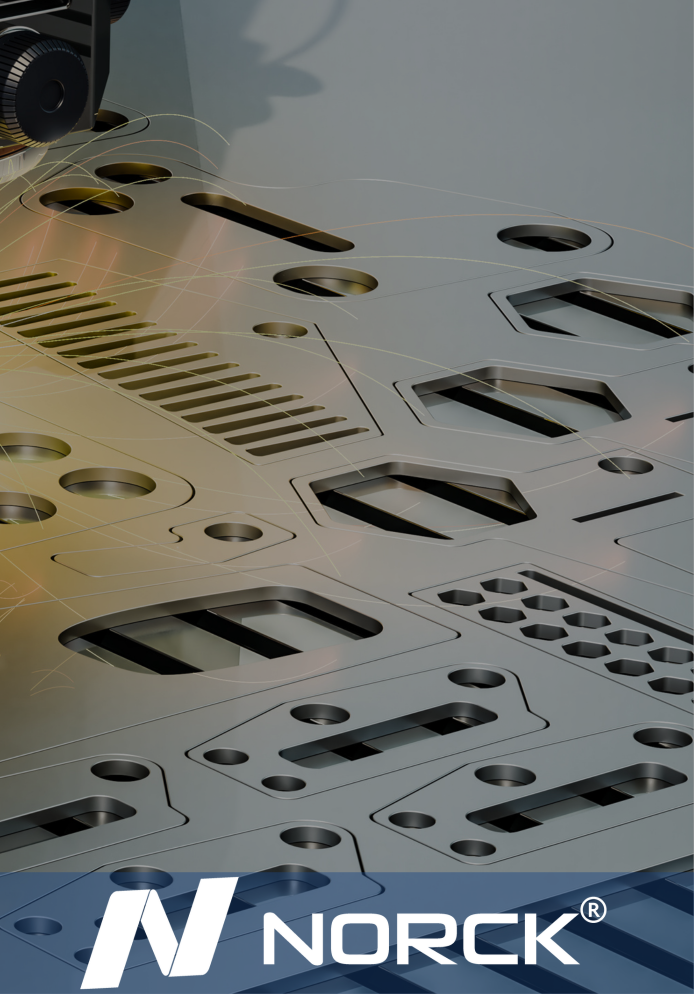

Fräsen:Beim Fräsen wird mit einem rotierenden Werkzeug Material vom festen Werkstück abgetragen. Es gibt zwei Arten des Fräsens: horizontales und vertikales Fräsen.

Schaftfräsen

Horizontales Fräsen

Vertikales Fräsen

• Anwendungen des Fräsens: Es wird im Allgemeinen zur Herstellung quadratischer bearbeiteter Teile in verschiedenen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik verwendet. Es werden Vorrichtungen, Zahnräder und Turbinen hergestellt.

• Vor- und Nachteile:

+ Präziser Prozess bei geringeren Fertigungskosten

- Hohe Werkzeugkosten

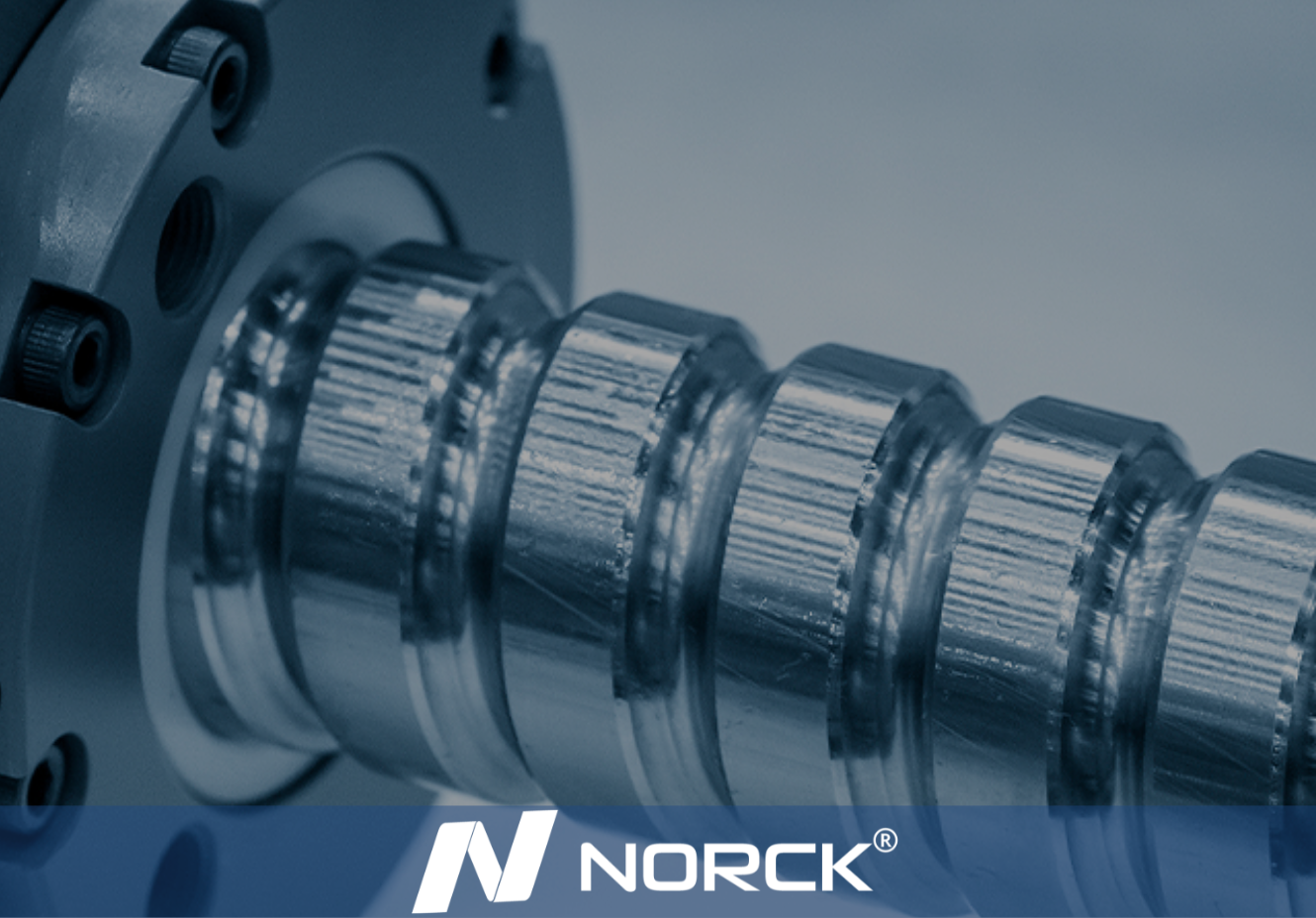

• Drehen: Bei diesem Verfahren werden Werkstücke mit einer Drehbank mit hoher Geschwindigkeit gedreht und mit einem speziell geformten Werkzeug Materialschichten vom Werkstück entfernt. Die Werkstückform ist im Allgemeinen revolutionär. Wenn das Werkstück lang genug ist, wird ein zusätzliches Teil verwendet, um das Gewicht des Werkstücks zu tragen.

Längsdrehen

Gegenüber

Bildung

• Anwendungen des Drehens: Es wird häufig in verschiedenen Sektoren eingesetzt, beispielsweise in der Luft- und Raumfahrt, der Automobilindustrie, der Medizin sowie der Öl- und Gasindustrie. Damit werden Wellen und revolutionäre Komponenten hergestellt.

• Vorteile und Nachteile:+ Präziser Prozess+ Niedrigere Fertigungskosten- Herstellbarkeit ist auf einfache Formen beschränkt

• Bohren: Mit diesem Verfahren werden Löcher in das Werkstück eingebracht. Die Löcher stehen im Allgemeinen senkrecht zur Oberfläche, können aber mit Spezialwerkzeugen auch Winkel aufweisen. Dieser Prozess umfasst Gewindeschneiden, Senken und Ansenken.

English

English