Verschleiß beschreibt den Materialverlust eines Teils aufgrund von mechanischen, thermischen oder chemischen Wechselwirkungen. Verschleißfeste Teile sind mechanische Komponenten, die dem Verschleiß widerstehen. Verschleiß ist häufig auf die Reibung zwischen Teilen wie Schneidemessern, Zahnrädern, Buchsen und Lagern zurückzuführen.

In vielen Fällen lässt sich die Reibung verringern, um den Verschleiß von Teilen zu reduzieren:

- Auswahl von Materialien mit einem geringeren Reibungskoeffizienten

- Wärmebehandlung von Oberflächen, um sie steifer zu machen

- Verwendung von Schmiermitteln

Verschleißfeste, kundenspezifische Teile können mit verschiedenen Fertigungsmethoden hergestellt werden und werden in den folgenden Bereichen verwendet:

- Medizin: Chirurgische Werkzeuge, Implantate und Orthopädie.

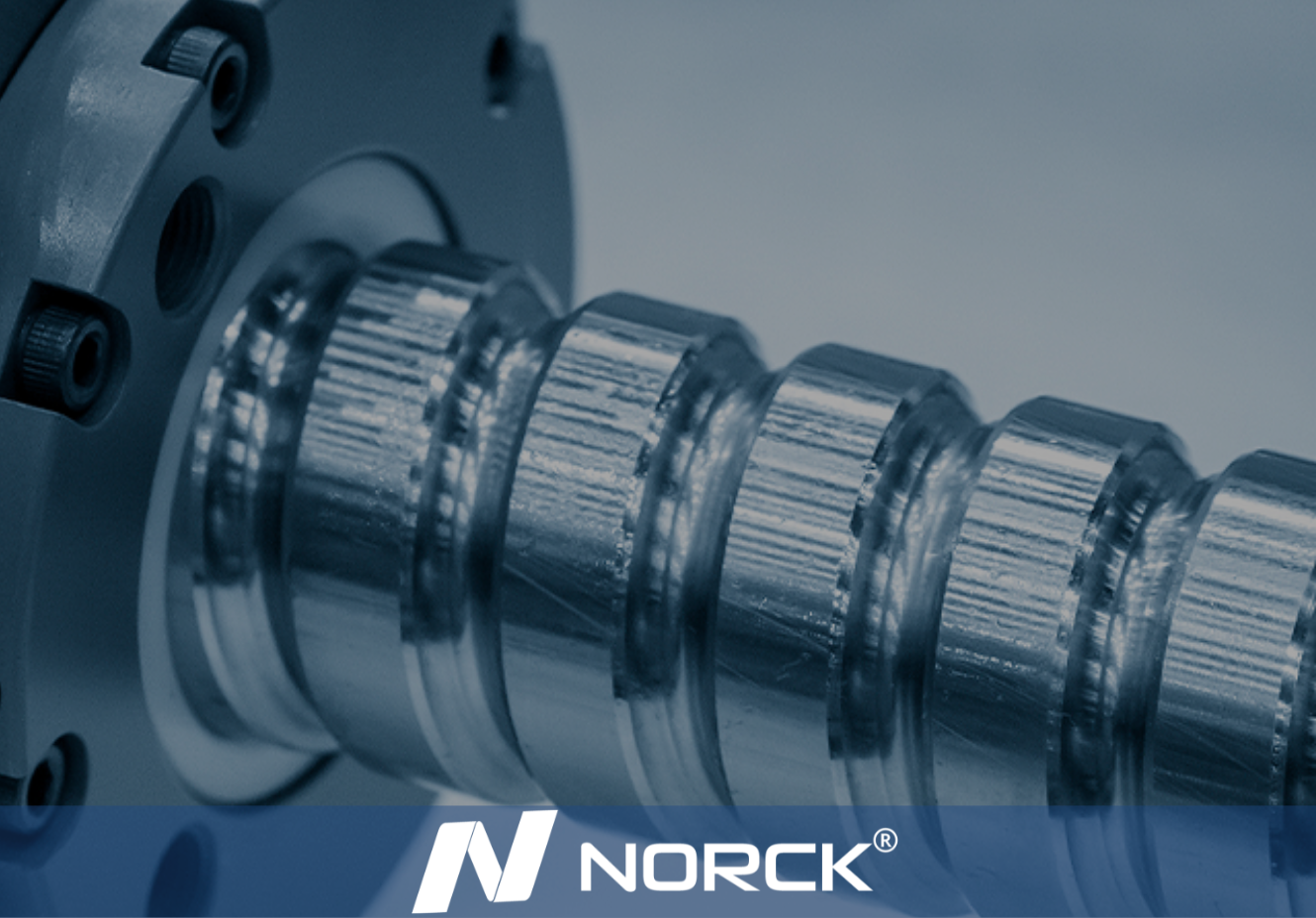

- Industrie: Geschweißte Strukturen, Zahnräder, Wellen, Vorrichtungen und Gehäuse.

- Eisenwaren: Scharniere, Griffe, Werkzeuge, Schrauben, Muttern und Nieten

- Luft- und Raumfahrt & Automotive: Karosserien von Flugzeugen und Autos, elektrische Kabel

- Robotik: Robotergehäuse, Zahnräder, Wellen, Greifer

- Konsumgüter: Haushaltsgeräte, Kochutensilien, PC-Gehäuse, Schmuck

English

English